A csomagolóipar hosszú utat tett meg az évek során, és ezen a területen az egyik legfontosabb újítás az üvegpalacktöltő gépek fejlesztése volt. Ezeket a gépeket úgy tervezték, hogy automatizálják az üvegpalackok megtöltésének folyamatát a termékek széles skálájával, a folyadékoktól és szószoktól a pasztákig és porokig. Jelentőségük abban rejlik, hogy képesek növelni a termelési teljesítményt, javítani a termék konzisztenciáját és csökkenteni a munkaerőköltségeket.

Ebben az útmutatóban alapos pillantást vetünk az üvegpalacktöltő gépekre, beleértve a rendelkezésre álló különböző típusokat, hogyan válasszuk ki a megfelelő gépet az alkalmazáshoz, és azokat a kulcsfontosságú részegységeket, amelyek a gépek működését biztosítják. Kitérünk az üvegpalacktöltő gépek működési szempontjaira is, beleértve azok beállítását, karbantartását és a gyakori problémák elhárítását. Akár a csomagolóipar szakembere, akár egyszerűen kíváncsi erre a lenyűgöző témára, ez az útmutató úgy készült, hogy minden olyan információt megadjon, amelyre szüksége van az üvegpalacktöltő gépek világának megértéséhez.

Üvegpalackozó gépsor -tól VKPAK

Monoblokk 20 ml-es üvegpalacktöltő gép gyógyszerészeti célra

Túlfolyó üvegpalackozó gép italokhoz

Whisky üvegpalack töltősor

Dugattyús üvegpalacktöltő gép

Orális folyadéktöltő és lezáró gép

Dugattyús üvegpalacktöltő gép szószhoz

Mi az az üvegpalacktöltő gép?

Az üvegpalacktöltő gépek olyan mechanikus eszközök, amelyeket üvegpalackok különféle típusú termékekkel való megtöltésére használnak. Ezeket a gépeket jellemzően többek között az élelmiszer- és italiparban, a vegyiparban és a gyógyszeriparban használják. Sok különböző típusú üvegpalacktöltő gép létezik, mindegyiket úgy tervezték, hogy megfeleljen egy adott terméknek vagy alkalmazásnak. A leggyakoribb típusok közé tartoznak a gravitációs töltőanyagok, nyomású töltőanyagok, vákuumtöltők, dugattyús töltőanyagok, túlfolyó töltőanyagok, asztali töltőanyagok, rotációs töltőanyagok, inline töltőanyagok és monoblokk töltőanyagok.

Az üvegpalacktöltő gépek jelentősége a csomagolóiparban, hogy képesek automatizálni a töltési folyamatot, ami számos előnnyel járhat. Növelhetik a termelési teljesítményt, javíthatják a termék konzisztenciáját és csökkenthetik a munkaerőköltségeket. A töltési folyamat automatizálása minimálisra csökkenti a szennyeződés és az emberi hiba kockázatát is, ami például az élelmiszer- és italiparban komoly gondot jelenthet. Ezen túlmenően ezek a gépek a termékek és a palackméretek széles skáláját képesek kezelni, ami ideálissá teszi különféle cikkek csomagolására.

Ezen túlmenően az üvegpalackok számos termék számára megfelelő tárolóeszköznek számítanak, mivel kiváló védelmet nyújtanak a fény és a levegő ellen, ami segít a terméknek megőrizni minőségét és meghosszabbítja az eltarthatóságát. A palackok gépi megtöltése pedig növeli a töltés sebességét, hatékonyságát és pontosságát.

Összességében az üvegpalacktöltő gépek létfontosságú szerepet játszanak a csomagolóiparban, megbízható és hatékony módot biztosítva az üvegpalackok széles termékskálával való megtöltésére.

Az üvegpalacktöltő gépek típusai

Sokféle üvegpalacktöltő gép létezik, amelyek mindegyike saját egyedi jellemzőkkel és képességekkel rendelkezik. Íme egy rövid áttekintés a leggyakoribb típusokról:

♦ Gravitációs töltőanyag:

Az ilyen típusú gépek a gravitáció segítségével töltik meg a palackokat egy termékkel. A termék súlyától függ, hogy a garatból a palackba kerüljön. A gravitációs töltőanyagokat általában olyan szabadon folyó termékekhez használják, mint a víz, gyümölcslé és bor.

♦ Nyomástöltő:

A nyomás alatti töltőanyag nyomás segítségével mozgatja a terméket a palackba. Egy szivattyúra támaszkodik, amely nyomáskülönbséget hoz létre a termék és a palack között, aminek következtében a termék belefolyik a palackba. Ezeket a töltőanyagokat viszkózusabb termékekhez használják, mint például szószok, szirupok és olajok.

♦ Vákuumos töltőanyag:

Az ilyen típusú gépek vákuumot használnak a palackok megtöltésére. Vákuumot hoz létre a palack belsejében, beszívja a terméket az üvegbe. A vákuumtöltőket jellemzően oxigénre érzékeny termékekhez, például borhoz és sörhöz használják.

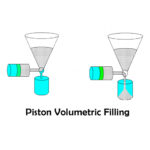

♦ Dugattyú töltőanyag:

A dugattyús töltőanyag dugattyú segítségével mozgatja a terméket a palackba. Oda-vissza mozdulattal tölti meg a palackot, így kiválóan alkalmas viszkózusabb és nem szabadon folyó termékekhez.

♦ Túlfolyó töltőanyag:

A túlfolyó töltő a töltési szint szabályozóval tölti fel a palackot egy termékkel. A terméket addig adagoljuk a palackba, amíg el nem ér egy bizonyos szintet, majd a felesleget leengedjük. Ez a fajta töltőanyag kiválóan alkalmas habzó vagy nagyon pontos töltési szintet igénylő termékekhez.

♦ Asztali töltőanyag:

Az asztali töltőanyag egy kisebb, kézi működtetésű gép, amely egy padon vagy asztalon ül. Ezeket a töltőanyagokat jellemzően kisüzemi gyártáshoz vagy tesztpalackok töltéséhez használják.

♦ Rotációs töltőanyag:

Az ilyen típusú gépek forgó körhinta segítségével töltik meg a palackokat. A palackokat a körhintara töltik, és ahogy forog, mindegyik palack felváltva töltődik meg. A rotációs töltőanyagokat jellemzően nagy sebességű gyártósorokon és nagyszámú palack rövid időn belüli megtöltésére használják.

♦ Beépített töltőanyag:

A beépített töltőanyag olyan gép, amely egy gyártósorba van integrálva. Ezeket a töltőanyagokat jellemzően olyan termékekhez használják, amelyek nagyfokú pontosságot és konzisztenciát igényelnek, mint például a gyógyszerek.

♦ Monoblokk töltőanyag:

A monoblokk töltőanyag olyan gép, amely egyetlen egységben egyesíti a töltés, a kupakolás és a címkézés funkcióit. Ezeket a töltőanyagokat jellemzően nagy sebességű gyártósorokhoz és olyan termékekhez használják, amelyek nagyfokú pontosságot és konzisztenciát igényelnek.

Érdemes megjegyezni, hogy ezeknek a gépeknek az adott kiviteltől függően lehetnek változatai, azonban ezek a szokásos üvegpalack-töltőgép-típusok.

Különféle üvegpalacktöltő gépek részletes bemutatása

A megfelelő üvegpalacktöltő gép kiválasztása

Tényezők, amelyeket figyelembe kell venni az üvegpalackozó gép kiválasztásakor

Az üvegpalacktöltő gép kiválasztásakor számos szempontot figyelembe kell venni, többek között:

# Termelési teljesítmény:

A gép termelési teljesítményét fontos figyelembe venni, mivel ez határozza meg, hogy egy adott idő alatt hány palack tölthető meg. Ha nagy volumenű gyártósort tervez, akkor a rotációs töltőanyag vagy az inline töltőanyag jó választás, míg az asztali töltőanyag a kisüzemi gyártásra alkalmasabb.

# Termék viszkozitása:

A termék viszkozitása szintén fontos szempont lesz. Az olyan szabadon folyó termékekhez, mint a víz vagy a gyümölcslé, a gravitációs töltőanyag jó megoldás lenne. Viszkózusabb termékekhez, mint például szószok vagy szirupok, a nyomásos töltőanyag vagy a dugattyús töltőanyag megfelelőbb lenne.

# Palack mérete:

A palack mérete is fontos szempont, amelyet figyelembe kell venni, mivel a különböző töltőgépeket különböző méretű palackok kezelésére tervezték. Egyes gépek sokféle palackméret kezelésére alkalmasak, míg mások egy adott méretű palackhoz készültek.

# Termékjellemzők:

A termék jellemzői, mint például a pH, a hőmérséklet, a nyomás és a habzás befolyásolhatják a gép kialakítását és teljesítményét. Például a habzó vagy nagyon pontos töltési szintet igénylő termékek, például az alacsony sűrűségű vagy magas hőmérsékletű folyadékok, a túlfolyó töltőanyag megfelelőbb lehet.

# Aszeptikus töltési követelmény:

Ha a terméket aszeptikus körülmények között kell feltölteni az eltarthatósága vagy minőségének megőrzése érdekében, a töltőgépet aszeptikus töltésre kell tervezni.

# Kezdeti és működési költség:

A gép kiválasztásakor figyelembe kell venni a beszerzési, karbantartási és üzemeltetési költségeket. Egyes gépek beszerzése viszonylag drága, de alacsony karbantartási és üzemeltetési költségük van, míg mások kezdetben olcsóbbak lehetnek, de a folyamatos költségeik magasabbak.

# Kapacitás és növekedés:

Figyelembe kell venni a jelenlegi és jövőbeli kapacitást és termelési rátát. Például egy asztali töltőanyag alkalmas lehet egy kis méretű, alacsony termelési arányú vállalkozás számára, de a jövőbeni terjeszkedés esetén a nagy mennyiségű palack kezelésére alkalmas rotációs töltőbe vagy beépített töltőbe fektetni érdemes. alkalmasabb.

Különböző gépekhez alkalmazható termékek

A különböző típusú üvegpalacktöltő gépek jobban megfelelnek a különböző alkalmazásoknak, olyan tényezőktől függően, mint a termelési teljesítmény, a termék viszkozitása és a palack mérete. Az alábbiakban a különböző típusú gépek és azok különböző alkalmazásokhoz való alkalmasságának általános összehasonlítása látható:

# Gravitációs töltőanyag:

Alkalmas szabadon folyó termékekhez, mint például víz, gyümölcslé és bor. Egyszerű és megbízható, kevés karbantartást igényel. Jó kis méretű gyártósorokhoz.

# Nyomástöltő:

Alkalmas viszkózusabb termékekhez, mint például szószok, szirupok és olajok. Pontosságáról és precizitásáról ismert, gyakran használják nagy volumenű gyártósorokon. Előfordulhat azonban, hogy gyakori karbantartást és tisztítást igényelnek, és viszonylag költségesek lehetnek a beszerzésük és az üzemeltetésük.

# Vákuumos töltőanyag:

Alkalmas olyan termékekhez, amelyek oxigénre érzékenyek, mint például a bor és a sör. Minimálisra csökkenti a töltési folyamat során a palackba jutó oxigén mennyiségét, ami hosszabb eltarthatóságot eredményez a termék számára. A vákuumtöltőanyagok beszerzése és üzemeltetése azonban viszonylag költséges lehet, és magasabb a karbantartási költségük is, mint más típusú töltőanyagoké.

# Dugattyú töltőanyag:

Alkalmas viszkózusabb termékekhez, például sűrűbb folyadékokhoz és félszilárd termékekhez, például gélekhez vagy pasztákhoz. Pontosságáról és precizitásáról ismert, és különféle típusú tartályokat képes kezelni. Ezek azonban általában bonyolultabbak és rendszeres karbantartást igényelnek.

# Túlfolyó töltőanyag:

Alkalmas olyan termékekhez, amelyek habzik vagy nagyon pontos töltési szintet igényelnek. Precizitásáról és pontosságáról, valamint viszonylag alacsony karbantartási igényéről ismert.

# Asztali töltőanyag:

Alkalmas kisüzemi gyártásra vagy tesztpalackok töltésére. Egyszerű és könnyen használható, viszonylag olcsó és könnyen tisztítható. Mivel azonban kézi működtetésűek, a töltés sebessége és pontossága a kezelő képzettségi szintjétől függően változhat.

# Rotációs töltőanyag:

Alkalmas nagy sebességű gyártósorokhoz és nagyszámú palack rövid időn belüli megtöltésére. Nagy sebességéről és hatékonyságáról ismert, és sokféle méretű és formájú palackot képes kezelni. Ezeknek a gépeknek a beszerzése és üzemeltetése azonban viszonylag költséges lehet, és gyakori karbantartást és tisztítást is igényelhet.

# Soron belüli kitöltő:

Alkalmas olyan termékekhez, amelyek nagyfokú pontosságot és konzisztenciát igényelnek, például gyógyszerek, élelmiszerek és italok. Úgy tervezték, hogy zökkenőmentesen és hatékonyan működjenek együtt más gépekkel, például kupakokkal, címkézőkkel és szállítószalagokkal. A töltés nagy sebességéről, pontosságáról és konzisztenciájáról ismertek. Megvásárlásuk és üzemeltetésük azonban viszonylag költséges lehet.

# Monoblokk töltőanyag:

Alkalmas nagy sebességű gyártósorokhoz és olyan termékekhez, amelyek nagyfokú pontosságot és konzisztenciát igényelnek. A töltés, a kupakolás és a címkézés funkcióit egyetlen egységben egyesítik, amelyek hatékonyságáról, automatizálásáról és egyszerű használatáról ismertek. Egyszerre nagy mennyiségű palackot tudnak kezelni, de viszonylag drága a beszerzésük és üzemeltetésük, és gyakori karbantartást és tisztítást igényelhetnek.

Érdemes megjegyezni, hogy ezek általánosságok, és sok gépet többféle termék, tartály és gyártási mennyiség kezelésére terveztek, ezért fontos figyelembe venni az alkalmazás speciális követelményeit, és konzultálni a gyártóval vagy szakemberrel a legjobb kiválasztásához. gép az Ön igényei szerint.

Üvegpalacktöltő gép alkatrészei

Az üvegpalacktöltő gép kulcselemei

Az üvegpalacktöltő gépek több kulcsfontosságú alkatrészből állnak, amelyek együtt működnek a palackok pontos és hatékony megtöltése érdekében. Az üvegpalacktöltő gép néhány fő összetevője:

◊ Töltőfúvókák:

Ezek a gép azon részei, amelyek a terméket a palackokba adagolják. A gép típusától és a töltendő terméktől függően különböző módon alakíthatók ki. Például egyes gépek egyetlen töltőfúvókát használnak, míg mások több fúvókát használnak a nagy sebességű gyártáshoz.

◊ Szelepek:

Szelepek a termék áramlásának szabályozására szolgálnak a garatból a töltőfúvókába. A gép típusától függően lehetnek manuálisak vagy automatikusak. Az automata szelepeket jellemzően egy vezérlőrendszer vezérli, amely az adott töltési követelményeknek megfelelően tudja nyitni és zárni a szelepeket.

◊ Érzékelők:

Az érzékelők a töltőfúvóka alatti palack jelenlétének érzékelésére és a palack töltöttségi szintjének figyelésére szolgálnak. Lehetnek infravörös érzékelők, közelségérzékelők vagy más típusú érzékelők. Az érzékelő jelzi a vezérlőrendszernek, hogy indítsa el vagy állítsa le a töltési folyamatot, ha palack van jelen, vagy ha eléri a kívánt töltési szintet.

◊ Vezérlőrendszer:

A vezérlőrendszer a gép agya, ez kezeli és vezérli a gép különböző funkcióit, így a termékáramlást, a dugattyúk vagy szelepek mozgását és a körhinta forgását, kezeli az érzékelőkkel való kommunikációt, ill. a kezelőfelületet.

◊ Terméktartály:

A garat az a tartály, amely a töltendő terméket tárolja, jellemzően a töltőfúvókák felett helyezkedik el, és különböző típusú, különböző térfogatú és nyomású termékek kezelésére tervezhető.

◊ Lezárási és címkézési egységek:

Egyes gépek, mint például a monoblokk töltőanyagok, fedő- és címkéző egységekkel vannak beépítve a gépbe. Ezek az egységek felelősek a kupakok és címkék felhelyezéséért a palackokra, miután megtöltötték.

◊ Szállítószalag:

Szállítószalagok segítségével szállítják a palackokat a gyártósoron, és a töltőfúvókák alá helyezik. A gyártási követelményektől függően különböző típusú palackok kezelésére és különböző sebességű mozgásra tervezhetők.

◊ Pneumatikus és hidraulikus rendszerek:

Ezek a rendszerek felelősek a gép dugattyúinak, szelepeinek és egyéb mechanikai alkatrészeinek mozgásáért, ezeket a vezérlőrendszer vezérli és rendszeres karbantartást igényelnek.

Anyagok üvegpalackozó gépek gyártásához

Az üvegpalacktöltő gép különböző alkatrészeinek felépítéséhez használt anyagok a gép típusától és a töltendő terméktől függően változhatnak. Az alábbiakban bemutatunk néhány általánosan használt anyagot a különböző alkatrészek felépítéséhez, és azok alkalmasságát a különböző típusú termékekhez:

◊ Rozsdamentes acél:

A rozsdamentes acél népszerű anyag a töltőfúvókák, tartályok és a gép egyéb, a termékkel érintkezésbe kerülő alkatrészeinek felépítéséhez. Tartós, könnyen tisztítható és ellenáll a korróziónak. Ezenkívül számos termékhez alkalmas, beleértve az élelmiszereket és italokat, a gyógyszereket és a vegyi anyagokat.

◊ Alumínium:

Az alumínium könnyű és korrózióálló anyag, amelyet általában gépvázak és egyéb szerkezeti elemek építésére használnak. A gép egyes, a termékkel érintkező alkatrészeinek, például a töltőfúvókáknak a felépítéséhez is használják.

◊ Műanyag:

Műanyagot használnak a gép egyes olyan alkatrészeinek felépítésére, amelyek nem érintkeznek a termékkel, például védőburkolatokkal és burkolatokkal. Könnyű, olcsó és könnyen tisztítható. Azonban nem olyan tartós, mint a rozsdamentes acél vagy az alumínium, és előfordulhat, hogy nem alkalmas egyes termékekhez, például a korrozív vagy magas hőmérsékletű termékekhez.

◊ teflon:

A teflon egyfajta műanyag, amelyet általában tömítések, tömítések és a gép termékkel érintkező egyéb alkatrészeinek építésére használnak. Ellenáll a vegyszereknek és a magas hőmérsékletnek, így számos termékhez alkalmas, beleértve az élelmiszereket és italokat, gyógyszereket és vegyi anyagokat.

◊ Gumi és szilikon:

A gumit és a szilikont általában tömítések és tömítések, valamint a termékkel érintkező egyéb alkatrészek építésére használják, rugalmasságukról, tartósságukról, valamint vegyszerekkel és magas hőmérséklettel szembeni ellenállásukról ismertek.

◊ Üveg:

Az üveget palackok készítésére használják, alkalmas a fényre érzékeny termékekre, illetve néhány olyan laboratóriumi alkalmazásra is, ahol a terméknek láthatónak kell lennie.

Érdemes megjegyezni, hogy az anyagválasztás a gépen alkalmazandó tisztítási és higiéniai eljárásoktól, valamint a betartandó előírásoktól is függ.

Üvegpalacktöltő gép üzemeltetése és karbantartása

Hogyan működik az üvegpalacktöltő gép?

Az üvegpalacktöltő gépek úgy működnek, hogy a terméket fúvókák, szelepek és érzékelők segítségével palackokba adagolják. A gép konkrét működése a gép típusától és a töltendő terméktől függ. Az alábbiakban általános leírás található az üvegpalacktöltő gépek működéséről:

1. A gép beállítása:

Használat előtt a gépet be kell állítani a töltendő terméknek megfelelő fúvókákkal, szelepekkel és érzékelőkkel. A gépet a használni kívánt palackok méretéhez és alakjához is be kell állítani. Ez magában foglalhatja a fúvókák, szelepek és érzékelők helyzetének, valamint a szállítószalag sebességének beállítását.

2. A termék betöltése:

A terméket a töltőgaratba töltik, amely a töltőfúvókák felett található. A terméknek a megfelelő hőmérsékleten és viszkozitáson kell lennie ahhoz, hogy a gép megfelelően működjön.

3. A gép indítása:

A gép beállítása és a termék betöltése után a gép indítható. A palackokat a szállítószalagra rakják, és sorra a töltőfúvókák alá helyezik.

4. A palackok feltöltése:

A vezérlőrendszer kinyitja a szelepeket, lehetővé téve a termék kiáramlását a garatból a palackokba. A palackok meghatározott mennyiségű termékkel vannak megtöltve, amely a kívánt töltési szint alapján állítható. Az érzékelők érzékelik a palack jelenlétét a töltőfúvóka alatt, és figyelik a palack töltöttségi szintjét.

5. Kupak és címkézés:

Monoblock töltőanyag esetén a palackok feltöltése után a gyártósoron továbbhaladnak, ahol automatikusan, kézi beavatkozás nélkül lezárják és felcímkézik őket.

6. Kiigazítások elvégzése:

Ha szükséges, a gép működés közben beállítható, hogy figyelembe vegye a termékben vagy a palackokban bekövetkezett változásokat. Például, ha a termék viszkozitása megváltozik, a termék áramlási sebessége módosítható, így biztosítva a palackok megfelelő feltöltését.

7. Tisztítás és karbantartás:

Használat után a gépet meg kell tisztítani és karbantartani a megfelelő működés érdekében. Ez magában foglalhatja a fúvókák, szelepek és érzékelők tisztítását, valamint a mozgó alkatrészek kenését és a kopás ellenőrzését.

Érdemes megjegyezni, hogy a különböző típusú gépeknél eltérő működési eljárások és különböző beállítások szükségesek, de a termék betöltésének, a töltésnek, a kupakolásnak és a címkézésnek, valamint a beállításoknak az általános folyamata minden géptípusnál közös. Fontos, hogy olvassa el a gyártó utasításait, és működjön együtt egy szakemberrel az üvegpalacktöltő gép beállításakor és beállításakor, hogy biztosítsa a helyes és biztonságos használatot.

Az üvegpalacktöltő gép gyakori problémái és megoldásai

A rendszeres karbantartás elengedhetetlen ahhoz, hogy az üvegpalacktöltő gép továbbra is megfelelően és biztonságosan működjön. Az alábbiakban felsorolunk néhány gyakori karbantartási feladatot, amelyeket rendszeresen el kell végezni:

# Tisztítás:

A gépet rendszeresen tisztítani kell a termékmaradványok eltávolítása és a szennyeződés elkerülése érdekében. Ez magában foglalhatja a gép bizonyos alkatrészeinek, például a fúvókák és szelepek szétszerelését és megfelelő tisztítóoldattal történő tisztítását.

# Kenés:

A gép mozgó részeit, például a fogaskerekeket és a csapágyakat rendszeresen kenni kell a zavartalan működés és a kopás elkerülése érdekében.

# Ellenőrzés:

A gépet rendszeresen ellenőrizni kell, hogy nincsenek-e rajta elhasználódás jelei, például repedések vagy szivárgás a fúvókákon vagy szelepeken. A sérült alkatrészeket azonnal ki kell cserélni, hogy elkerüljük a gép további károsodását.

# Kalibráció:

A gépet rendszeresen kalibrálni kell, hogy megbizonyosodjon arról, hogy a megfelelő mennyiségű terméket adagolja. Ez magában foglalhatja a termék áramlási sebességének vagy a fúvókák helyzetének beállítását.

# Szűrőcsere:

A gépben használt szűrőt, ha van, ellenőrizni kell, és szükség szerint cserélni kell.

# Pneumatikus és hidraulikus rendszerek:

A pneumatikus és hidraulikus rendszereket a gyártó utasításai szerint kell ellenőrizni és karbantartani.

A rutin karbantartás mellett néhány gyakori probléma is előfordulhat az üvegpalacktöltő gépeknél, ezek a következők:

# Szivárgás:

Szivárgás léphet fel a fúvókákban vagy a szelepekben, ha azok sérültek vagy elhasználódtak. Ez a termék elpazarolásához vezethet, és szennyeződést is okozhat.

# Helytelen kitöltési szintek:

Ha a gép nincs megfelelően kalibrálva, túl sok vagy túl kevés terméket adagolhat a palackokba.

# Elakadás:

A gép elakadhat, ha a palackok nincsenek megfelelően betöltve, vagy ha a fúvókák vagy szelepek eltömődnek.

# Elektromos problémák:

Elektromos problémák léphetnek fel, ha a vezérlőrendszer vagy a gép egyéb elektromos alkatrészei megsérülnek vagy hibásan működnek.

# Légnyomásproblémák:

Légnyomásproblémák léphetnek fel a pneumatikus rendszerben, ha a légszűrők eltömődtek, vagy ha a légkompresszor nem működik megfelelően.

A problémák elhárításához olvassa el a gyártó utasításait, vagy forduljon szakemberhez. Fontos, hogy ezekkel a problémákkal azonnal foglalkozzon, hogy megelőzze a gép további károsodását, és biztosítsa, hogy továbbra is megfelelően működjön.

Következtetés

Összefoglalva, az üvegpalacktöltő gépek a csomagolóipar elengedhetetlen részét képezik, és kulcsszerepet játszanak a palackok pontos és hatékony megtöltésében a termékek széles választékával. Többféle gép létezik, mindegyiknek megvannak a maga előnyei és hátrányai. A gép kiválasztásakor olyan tényezőket kell figyelembe venni, mint a termelési teljesítmény, a termék viszkozitása és a palack mérete. Fontos, hogy szakemberrel vagy a gyártóval együttműködve válassza ki az Ön igényeinek leginkább megfelelő gépet, és rendszeresen karbantartja és hibaelhárítást végez a gépen az optimális teljesítmény biztosítása érdekében.